ロータースピードミルの効率に対する駆動力の重要性

1. はじめに

粉砕の目的は、一定の細かさを達成することです(ここで言う細かさとは、粒度分布Qr(x)または平均粒径xを指します。細かさは、製品が満たすべき直接測定可能な品質要件です。製品の特性に決定的な影響を与えますが、唯一の影響を与える量ではありません)。

粉砕中、出発物質の粒子は破壊され、多数のより小さな粒子が形成されます。

破断は、粒子内部の弾性応力が臨界レベルに達したときに発生します。さらに、破断が発生する前に、局所的に十分に高い応力を引き起こす初期亀裂も存在している必要があります。ロータースピードミルでは、回転する切削工具が高速で粒子に衝突します。衝突時に、衝突工具の運動エネルギーによって接触面に変形が生じ、最終的に破断につながります。

粉砕効果は、ローターと篩リング間のせん断力によって高められます。回転速度が高いため、高い処理能力が得られます。サンプルを優しく処理するため、粉砕室内のサンプル滞留時間は短くなっています。

粉砕されたサンプルは、回収容器に保持されるか、真空吸引されてバルク回収またはさらなる処理に使用されます。

このような粉砕機には、非常に幅広い付属品が用意されています。そのため、例えば、バッチ式粉砕から大量粉砕への連続粉砕への切り替えも、短時間で行うことができます。

2. 破壊のプロセス

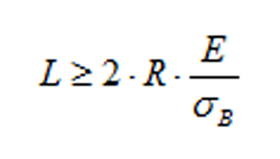

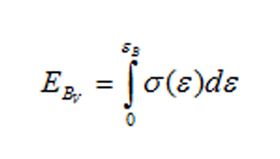

粉砕において重要な要素は、破断に至るまでに投入される機械的仕事という形での必要なエネルギー投入量である。生成される弾性応力場は、破断の開始と伝播に必要なエネルギーを供給する。単位体積あたりのエネルギーは、次式で与えられる。

EBV: 破損までのエネルギー消費量

σ: ストレス

ε: ひずみ

応力σを変形εに対してプロットすると、

固体の 3 つの異なるタイプの材料挙動が生じます。

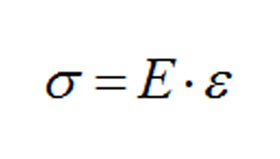

線形弾性

ひずみと応力は互いに比例し、荷重負荷時と除荷時に同じ軌跡を描きます。この比例係数は弾性係数と呼ばれ、σ 応力 ε ひずみとなります。

脆性材料の場合、弾性係数は大きく、破断前にはほとんど変形しません。単位体積あたりの破壊仕事は小さいですが、必要な破壊応力は大きくなります。粉砕に必要なエネルギーはわずかです。

ゴムのような弾性材料の場合、弾性係数は低く、低い応力でもかなり大きな変形が生じます。単位体積あたりの破壊仕事は大きいですが、破壊応力は比較的小さくなります。このような材料は粉砕がより困難です。エネルギーをより狭い領域に集中させるため、応力を受ける体積は小さくする必要があります。粉砕には、可能であれば、鋭利な刃先を持つ小型の工具を使用する必要があります。

弾塑性

多くの材料では、ある限界を超えると、破断前に不可逆変形、すなわち塑性流動が発生します。この降伏点を超えると、わずかな荷重増加でも大きな不可逆変形が発生します。破断前に荷重を除荷すると、弾性ひずみがわずかに減少することがあります。

単位体積あたりの破断仕事は大きい一方で、弾性的に蓄えられるエネルギーは小さいです。破断プロセスは荷重速度にも持続時間にも依存せず、つまり時間に依存しません。粉砕に必要なエネルギーはわずかです。

粘弾性

粉砕プロセスは時間に依存し、例えば熱可塑性プラスチックのように、材料はクリープし、緩和します。破断に至るまでの比仕事量は大きく、時間の経過とともに蓄積された弾性内部エネルギーは熱に変換されます。負荷時間が非常に短い(緩和時間未満)と脆化が進み、変形量が減少、破断応力が上昇、弾性エネルギー成分が増加、比破断仕事量が減少します。温度低下によっても同様の効果が得られます(例えば、ゴム、未加硫ゴムなどの冷間粉砕)。

3. 破壊行為

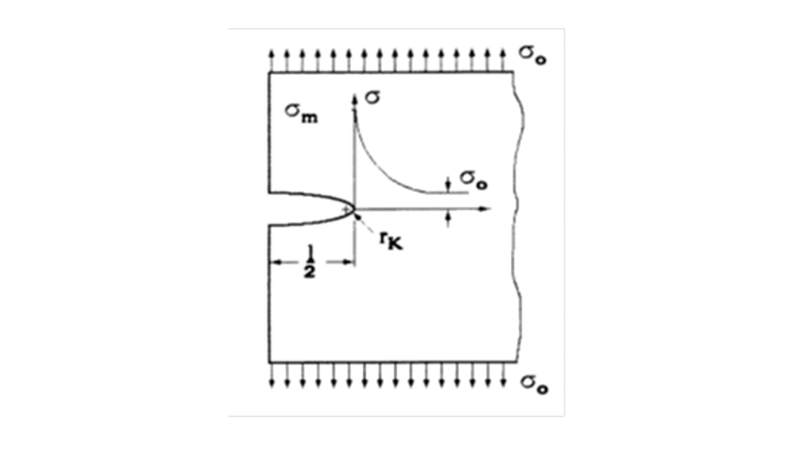

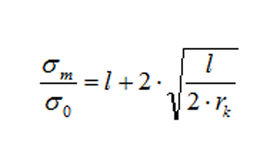

次のような関係は、単純なモデル(一軸張力、線形弾性挙動、楕円形初期亀裂)に適用されれます。

ι: 初期き裂全体の長さ

rk: ノッチ半径

σm: き裂先端の最大応力

σ 0: サンプル内の均一応力

亀裂先端の応力集中が高くなり、したがって初期亀裂が破壊の開始に効果的になるのは、(a) 初期亀裂が長いほど、(b) ノッチ半径が小さくなります。

このことから、技術的な粉砕に関して次の重要なポイントがわかります。

- 粉砕過程において、初期亀裂はその有効性に応じて利用されます。粉砕プロセスが進むにつれて、残存する有効な初期亀裂の数は減少します。

- 粒子が小さくなるほど、まだ存在する初期の亀裂も小さく(短く)なります。

- 材料に応じて、ミクロ塑性(亀裂先端の延性領域)によって脆性粉砕によって生成できる細かさの下限が決まります。

4. ひび割れの伝播

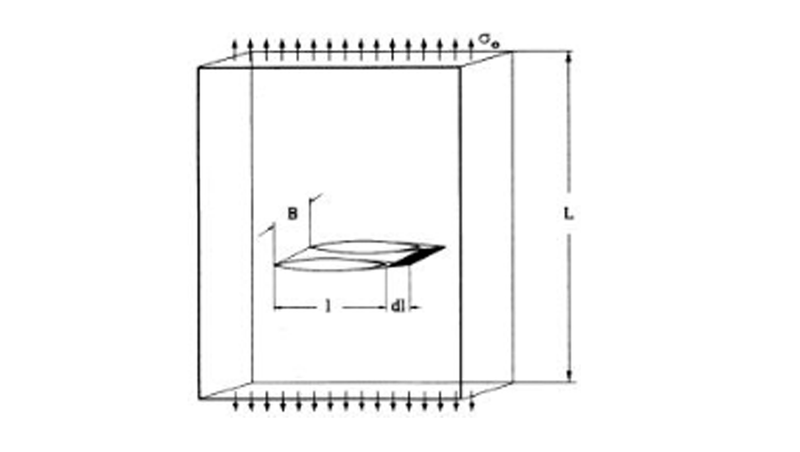

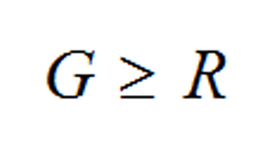

ひび割れの伝播は供給されるエネルギーに依存します。ひび割れは、破断面の単位面積あたりに必要なエネルギーが、ひび割れ先端近傍に蓄えられた弾性エネルギーの放出によって供給できる場合にのみ伝播します。破断面の単位面積あたりのエネルギー必要量は、ひび割れ抵抗Rと呼ばれます。エネルギー放出率Gは、面積要素あたりに放出されるエネルギーとして定義されます。

微分エネルギー条件(亀裂伝播によって消費されるエネルギーは、亀裂が静止したままにならないためには少なくとも補充されなければならない)と積分エネルギー条件から

(サンプルに蓄えられた弾性エネルギーは、破断部がサンプルを完全に通過するために十分であるか補充される必要がある)、微細粉砕には以下が適用されます。

- 「柔らかい」材料は、可能な限り小さい体積で、つまり高い局所エネルギー密度(例えば、切断エッジ)で装填する必要があります。

- 粉砕する粒子が小さすぎて、必要な体積がエネルギー供給を貯蔵するのに十分でない場合は、個々の粉砕プロセスに必要なエネルギーをすべて外部から供給する必要があります。そのためには小型の粉砕ツールが必要です。毎回の負荷が破断に十分な大きさではないため、負荷を非常に頻繁にかけなければなりません。

5. ロータースピードミル P-14

FRITSCH可変速ローターミルのクラシックラインは、線形弾性または弾塑性挙動を示す軟質から中硬質の材料を粉砕します。脆化後、粘弾性材料であっても粉砕可能です。粉砕室内のサンプルの滞留時間が短いため、温度に敏感な材料であっても粉砕可能です。

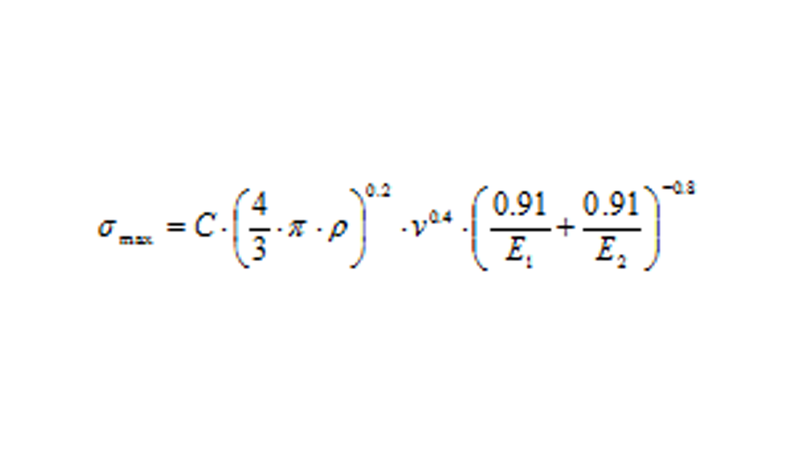

ハルツ・フーバー理論によれば、粒子が表面と衝突する場合、以下の式が成り立ちます。

C: 定数

ρ: 物質の密度

E1: 工具の弾性係数

E2: 材料の弾性係数

v: 周速度

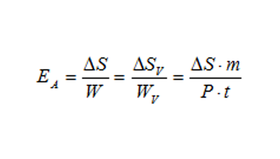

ローターの周速vは、粉砕結果に決定的な影響を与えるパラメータです。材料の密度ρとツールおよび粒子の弾性係数は一定です。ローターの回転速度が速いほど、粉砕結果は良好になります。60m/s未満では経済的な粉砕は不可能です。エネルギー利用率は、粉砕作業単位あたりの比表面積の増加として定義されます。

P: モーター出力

W: 粉砕作業

m: 粉砕する材料の塊

t: 粉砕時間

周速が60 m/s未満の場合、粉砕結果はエネルギー利用率が低いため非常に悪くなります。これは、粉砕機の出力Pが一定であるにもかかわらず、粉砕時間tが長く、単位時間あたりに投入される粉砕対象物の質量mが小さいためです。さらに、比エネルギー(粉砕される固形物の単位体積あたりに消費されるエネルギー)も非常に小さいです。

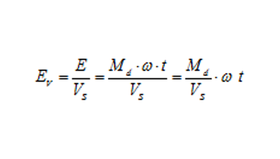

Md: モータートルク

Vs: 固形物の粉砕体積

ω: 角速度

t: 時間

モーターのトルク Md に依存する負荷の強度と、ローターの角速度に依存する負荷の頻度は、どちらも粉砕結果に大きな影響を与えます。

負荷強度

ミルの総トルクはローター形状に影響されます。ローターが大きいとミルのトルクが低下するため、好ましくありません。ローター径が小さいほど粉砕効果は向上します。高い衝撃速度を得るためには、同じモーターでローター径を大きくするだけでは不十分です。それに伴うトルクの低下は、エネルギーバランスの悪化につながります。FRITSCH可変速ローターミルPULVERISETTE 14 classicラインでは、最適なローター形状を採用することで粉砕効果が最適化されています。

負荷頻度

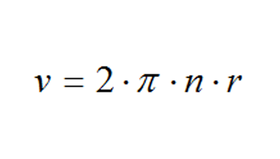

FRITSCH PULVERISETTE 14クラシックラインでは、負荷頻度も非常に高くなります。回転数nと回転速度rの式から、周速は次のように表すことができます。

周速度92 m/sは、駆動モーターの回転速度(n = 20,000 rpm)と使用されるローターの半径から算出されます。ローター速度ミルの技術情報では、多くの場合、アイドリング速度が示されています。ただし、上記の式は常にミル内に材料が存在することを前提としています。

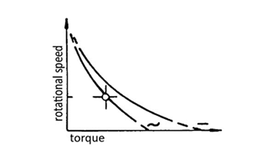

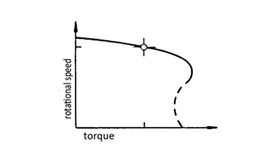

重要なのは、材料投入後もローターの回転速度がどの程度一定に保たれるかです。したがって、アイドリング回転速度は期待される粉砕効果に全く影響しないため、アイドリング回転速度を示すことは不適切です。多くのミルでは、高回転速度を実現するためにユニバーサルモーターが使用されています。

このような直巻モータの欠点は、回転速度が負荷トルクに大きく依存することと、炭素摩耗が激しいことです。

ユニバーサルモータを使用する場合、例えばアイドリング時の回転速度18,000rpmから負荷時には12,000rpmまで低下することが予想されます。周速は90m/sから約60m/sに低下します。この粉砕は経済的ではありません。

ユーザーが指定された回転速度を信頼し、さらにこの回転速度を全負荷時のものと仮定した場合、事前に計算されたすべてのパラメータが誤っており、粉砕結果の信頼性が低下します。

FRITSCH PULVERISETTE 14 classicラインの重要な設計上の特徴は、負荷時における回転速度の一定性です。可変速ローターミルは、三相交流モーターによって駆動されます。周波数コンバーターにより、回転速度を6,000~20,000 rpmの間で自由に選択できます。

周波数コンバーターを使用することで、より高い回転速度を実現し、粉砕する材料に合わせてさらなるパラメータを調整することもできます。例えば、三相交流モーターの電圧トルク回転速度-トルク特性を低回転速度時に増加させることで、敏感なサンプルを低周波数で、かつ最大トルクで粉砕することができます。マイクロプロセッサーも負荷時における速度を一定に保ちます。表示される速度は実際の速度と一致します。

FRITSCH PULVERISETTE 14 classicラインを使用することで、粉砕効果を予測することが可能になります。ユーザーは、期待されるエネルギー収支が完全に実現されることを確信できます。粉砕は信頼性が高く、再現性があります。

PDFファイルでダウンロード

粉砕レポート

木炭

結果1: カッティングミル PULVERISETTE 19 speed: 300-3000 rpm

| 部品 |

タングステンカーバイド製 V型ローター + 梯形穴 0.2mm ふるい |

| 試料量 | 150g |

| 試料サイズ | 1cm未満 |

| 粉砕時間 | 2分 |

| 最終粒度 | 0.2mm未満 |

| コメント |

今回の試験では、V字刃と超硬合金タングステンカーバイド製の固定刃を備えたローターを使用しました。このローターは、V字刃を備えた標準ローターよりもはるかに長い耐久性を備えているため、この種の用途にも使用できるはずです。

粉砕開始から1分後、回収容器には100gのサンプルが採取されました。90秒後には115gのサンプルが採取されました。合計2分間の粉砕時間で、すでに122gのサンプルが粉砕されています。 オプションのサイクロンセパレーター付きアクティブサンプル排出システムを使用すると、サンプルがふるいカセットの開口部を通過するとすぐに排出され、微細な粉塵も約2800 L/分の高風量で除去されます。サイクロンセパレーターを使用すると、最大直径3cmの長粒子を供給できます。サンプルプッシャー付きの保護ファンネル(サイクロンとの併用はできません)を使用すると、最大長さ5~6cmの幅広粒子を供給できます。保護ファンネルを使用することで、粉塵の侵入も軽減されます(それでも少量の粉塵は排出されます)。 |

| 写真 |

合計2分後、粉砕室を開けます。ふるいカセットの上に少量のサンプル(苛性ソーダ)を置きます。清掃には、柔らかいブラシで掃除機をかけるのが適切です。

|

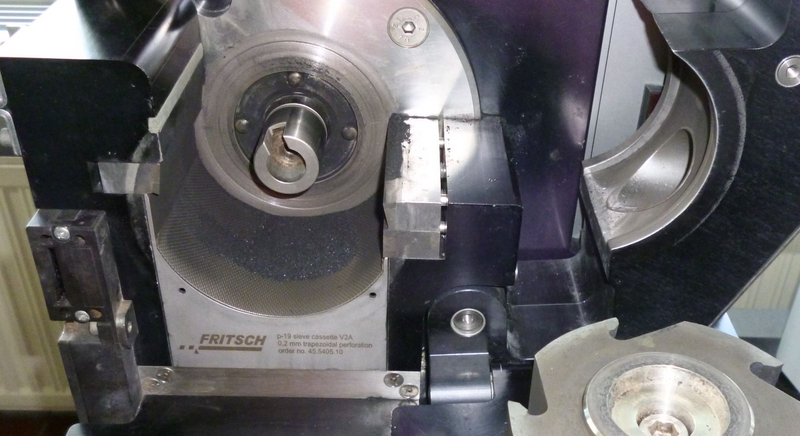

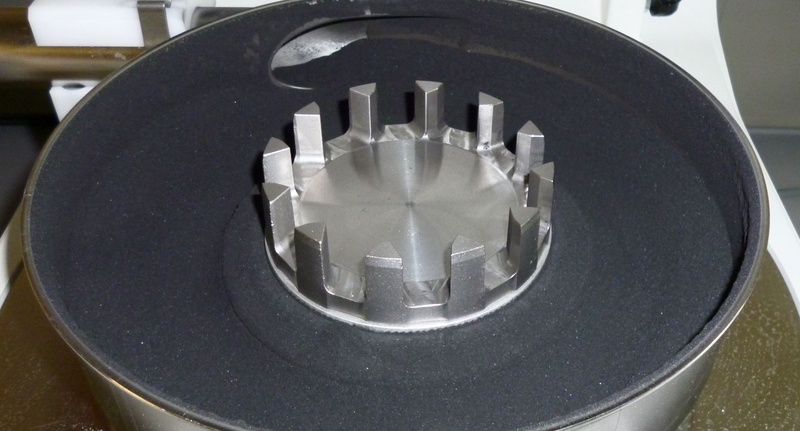

結果2: ロータースピードミル PULVERISETTE 14 クラシックライン

| 回転数 | 20,000 rpm |

| 部品 |

ステンレス製インパクトローター 12枚刃 + 梯形穴 0.2mm ふるいリング + 大容量粉砕セット |

| 試料量 | 200g |

| 試料サイズ | 1cm未満 |

| 粉砕時間 | 1分40秒 |

| 最終粒度 | 0.2mm未満 |

| コメント |

大量粉砕用の付属品がない場合、サンプルを50g粉砕するごとに収集パンを空にしてください。付属品は空気の流れも改善します。サンプルと空気は付属の紙製フィルターバッグに押し込まれます。そのため、細かく粉砕されたサンプルの粉塵が供給漏斗から漏れることはありません。 すべてのサンプルは100秒以内に粉砕されました。通常、粉砕されたサンプルのd50(粒子の50%)は、ふるいリングの台形目開きの半分の大きさになります。特に脆いサンプルの場合、粉砕後のd50は100µm未満である必要があります。 インパクトローターには残留物がなく、使用済みのふるいリングの開口部もサンプルで詰まっていないため、より高容量の粉砕が可能となるはずです。 また、可変速ローターミル PULVERISETTE 14 では、サイクロンセパレーターを装着して、より大量のサンプルをより高速に粉砕することができます。 |

| 写真 |

粉砕後、粉砕室を開けたところ:ローターのリブはきれいな状態を保っており、リブの前面に粒子が付着することはありません。パンには粉砕されたサンプルが少し残っていますが、残りのサンプルはチューブ(写真の上側)に吹き込まれ、その後フィルターバッグに送られます。

粉砕室の蓋にはふるいリングが取り付けられたままです。少量の微粉砕サンプルは静電気によって蓋に付着します。

|

炭粉

結果1: 遊星型ボールミル PULVERISETTE 6 クラシックライン

| 回転数 | 650rpm |

| 部品 |

クローム鋼製 容器 250mL + クローム鋼製 ボール ∅20mm×15個 |

| 試料量 | 20g *1 |

| 試料サイズ | 0.2mm未満 |

| 粉砕時間 | 20分 *2 |

| 最終粒度 | d50 <5um *3 |

| コメント |

*1:希望量10~50gが与えられたため、今回の試験では全サンプル(20g)を使用することを選択しました。 *2:粒度変化は緩やかです。そのため、20分間の乾式粉砕後、適切な粉砕結果を得るためにサンプルを1つ(2.5g)採取し、その後、懸濁液中での粉砕を継続しました(試験1b参照)。 *3:別ページの当社レーザー粒度分布計ANALYSETTE 22 NanoTec、測定番号433で20分間粉砕した後の粒度分布をご覧ください(d10:<1.4µm、d50:<4.9µm、d90:<11.9µm)。 |

| ダウンロード | 110136_Charcoal_P6cl_dry_20min_02.pdf |

結果2: 遊星型ボールミル PULVERISETTE 6 クラシックライン

| 回転数 | 650rpm |

| 部品 |

クローム鋼製 容器 250mL + クローム鋼製 ボール ∅20mm×15個 |

| 試料量 | 17.5g *1 |

| 試料サイズ | 25um未満 |

| 添加剤 | +100mL IPA *2 |

| 粉砕時間 | +40分 *3 (合計60分) |

| 最終粒度 | d50 <2.7um *4 |

| コメント |

*1: サンプル1aを2.5g分離した後、残りのサンプル(d50 <5µm / 100% <25µm)を懸濁液中で粉砕しました。 *2:最適な粉砕粘度を得るために、IPA(イソプロピルアルコール)を約100ml添加する必要がありました。 *3:過圧を避けるため、5分間の粉砕時間と10分間の休止時間を設けて粉砕を行いました。数サイクル後、外気温(70℃未満)を確認し、粉砕時間と休止時間を再調整してください。 *4:レーザー粒子径測定装置ANALYSETTE 22 NanoTec(測定番号453)を用いて60分間粉砕した後の粒子径分布を別ページに掲載しています(d10:<0.8µm、d50:<2.7µm、d90:<6.1µm)。 |

| 要約 |

50gの粉砕には500mlの粉砕ボウルが必要になると予想されます。また、25gを250mlのボウルで2回粉砕することも可能です。20mmボールはサンプルの洗浄と分離に有利であり、20mmボール(15個)ではなく5mmボール(1200個)を使用することで、より速い粉砕結果が期待できます。 沸点の高い溶剤(約 140°C のベンジン)を使用すると、粉砕時間を長く設定できます。 |

| ダウンロード | 110136_Charcoal_P6cl_IPA_60min_02.pdf |